江苏去毛刺机替代人工

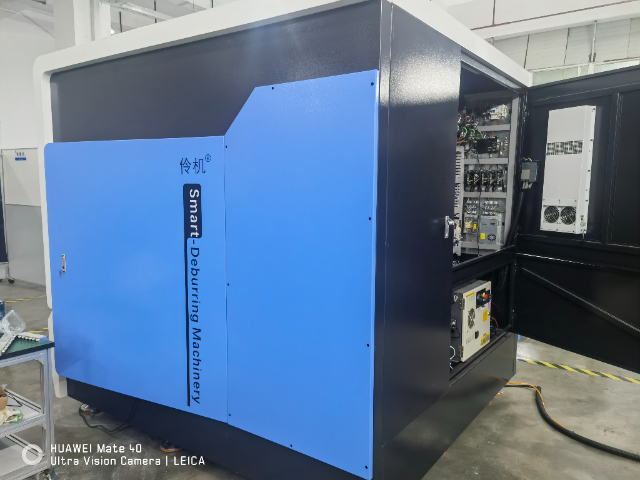

毛刺较大且分布密集的工件,需要花费更多的时间和能量来去除。较大的毛刺可能需要多次加工或者使用更强大的去毛刺方法(如增加切削深度、提高研磨速度等),这会延长单个工件的加工时间。相反,毛刺较小且分布稀疏的工件,去毛刺过程相对简单快速。去毛刺机所使用的工具(如刀具、磨料等)的性能直接关系到工作效率。我们特制的刀具能够更快速地切削毛刺,高质量的磨料可以在较短时间内研磨掉毛刺,而弹性和耐磨性良好的毛刷能更有效地刷除毛刺。如果工具质量差,容易磨损或损坏,就需要频繁更换工具,从而影响工作效率。一体化设备,实现去毛刺、研磨、抛光无缝衔接,降低生产成本。江苏去毛刺机替代人工

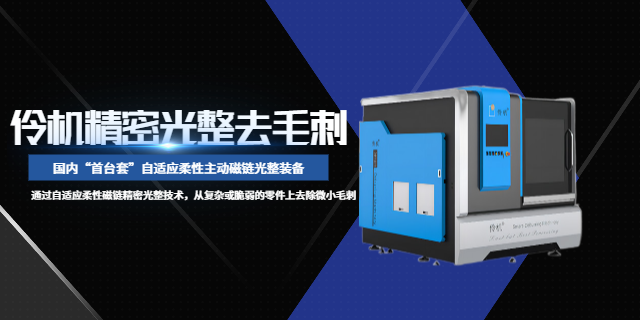

柔性工具系统,这是柔性自适应去毛刺机的关键部分。它包括各种柔性磨料刀具。弹性磨头通常是由橡胶等弹性材料作为基体,外面镶嵌或粘结有磨粒。柔性刀具可以是具有一定弹性的尼龙丝或其他纤维材料,能够在不同形状的工件表面弯曲变形。可变形的研磨带则可以根据工件的轮廓改变自身的形状,保证研磨效果。传感器系统是用于采集工件和去毛刺过程中的各种信息。常见的有视觉传感器,通过拍照或扫描来获取工件的形状数据;触觉传感器,安装在工具或夹具上,能够感知工具与工件之间的接触力和压力分布情况。这些传感器将采集到的数据传输给控制系统,为后续的参数调整提供依据。上海交叉孔去毛刺机设备采购全自动去毛刺技术,通过高频振动去除毛刺,不损伤工件表面。

去毛刺是指去除零件表面极细小的金属颗粒,这些颗粒被称为毛刺。在机械加工、冲压、切割等工艺过程中,工件的边缘、孔口、槽边等部位经常会出现一些不规则的、多余的金属凸起,这就是毛刺。例如,在车床加工金属轴类零件时,车刀在切削过程中,由于材料的塑性变形等原因,零件的边缘就可能产生毛刺。在金属切削(如车削、铣削、钻削等)时,刀具与工件材料之间的挤压和剪切作用会使部分材料产生塑性变形,这些多余的材料就形成了毛刺。以钻削为例,当钻头钻出孔时,孔的边缘会因材料的撕裂和变形而产生毛刺。

航空航天零部件通常具有复杂的形状和高精度的要求。例如,飞机发动机的叶片、涡轮盘等零件,这些部件的形状复杂且对表面质量和精度要求极高。柔性自适应精密磁链去毛刺设备可以有效地去除这些零件上的毛刺,保证零件的空气动力学性能和机械性能。汽车发动机、变速器等内部零部件以及车身的一些异形结构件都需要进行去毛刺处理。柔性自适应去毛刺机可以适应汽车零部件的复杂形状和批量生产的需求,提高汽车零部件的质量和装配性能。电子产品中的电路板、芯片封装等零部件对表面质量和精度要求严格。柔性自适应去毛刺机可以用于去除这些零部件上的微小毛刺,同时避免对电子元件和线路造成损坏,确保电子产品的性能和可靠性。微纳米可控去毛刺工艺,采用先进磨料,确保去毛刺过程环保无污染。

医疗器械的零部件,如手术器械、牙科器械、医用导管、植入物等,对表面质量和精度要求非常高,必须去除毛刺。自适应精密磁链去毛刺设备可以对这些零部件进行精细的去毛刺处理,保证医疗器械的安全性和有效性。例如,医用导管的内壁在加工后需要去除毛刺,以防止对人体组织造成损伤。医疗设备的零部件,如 CT 机、核磁共振仪、X 光机等的零部件,在生产过程中也需要进行去毛刺处理,以保证医疗设备的精度和稳定性。光学镜片、镜头、望远镜、显微镜等光学仪器的零部件,在加工后需要去除毛刺,以保证光学仪器的成像质量和精度。例如,光学镜片的边缘在切割后需要使用去毛刺机进行处理,以防止对光线的折射和反射造成影响。钟表的机芯零部件、表壳、表带等,在加工后也需要进行去毛刺处理,以提高钟表的精度和美观度。例如,机芯的齿轮和轴在加工后需要去除毛刺,以保证钟表的走时精度。全自动去毛刺,应用于相关领域,确保武器装备性能稳定。磁链去毛刺机替代人工

微纳米可控去毛刺工艺,实现精密零件微小毛刺的高效去除。江苏去毛刺机替代人工

自适应精密磁链去毛刺设备也可以基于微纳米技术来实现对微小毛刺的精确去除。它利用了微纳米级别的刀具或介质,通过精确的控制手段,使这些工具与工件表面的毛刺进行微观层面的相互作用。一种常见的原理是采用微纳米磨料研磨技术。在设备中,微纳米级别的磨料(如纳米金刚石、纳米碳化硅等)被放置在特殊的容器中,通过磨料作为载体,将磨料以高速挤压到工件表面。当磨料撞击到毛刺时,由于其微小的尺寸和高速的冲击力,能够精确地去除毛刺。例如,在处理电子芯片封装后的微小毛刺时,这些纳米级磨料可以在不影响芯片主体结构的情况下,将毛刺去除。江苏去毛刺机替代人工

上一篇: 去毛刺机精度

下一篇: 上海交大齿轮去毛刺机型号