海南半导体器件加工步骤

刻蚀工艺不只是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路和其他微细图形的加工。刻蚀较简单较常用分类是:干法刻蚀和湿法刻蚀。显而易见,它们的区别就在于湿法使用溶剂或溶液来进行刻蚀。湿法刻蚀是一个纯粹的化学反应过程,是指利用溶液与预刻蚀材料之间的化学反应来去除未被掩蔽膜材料掩蔽的部分而达到刻蚀目的。其特点是:湿法刻蚀在半导体工艺中有着普遍应用:磨片、抛光、清洗、腐蚀优点是选择性好、重复性好、生产效率高、设备简单、成本低。MEMS制造是基于半导体制造技术上发展起来的。海南半导体器件加工步骤

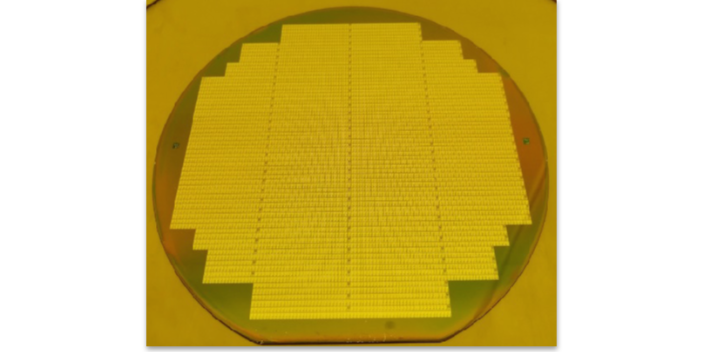

单晶圆清洗取代批量清洗是先进制程的主流,单晶圆清洗通常采用单晶圆清洗设备,采用喷雾或声波结合化学试剂对单晶圆进行清洗。单晶圆清洗首先能够在整个制造周期提供更好的工艺控制,即改善了单个晶圆和不同晶圆间的均匀性,这提高了良率;其次更大尺寸的晶圆和更紧缩的制程设计对于杂质更敏感,那么批量清洗中若出现交叉污染的影响会更大,进而危及整批晶圆的良率,这会带来高成本的芯片返工支出;另外圆片边缘清洗效果更好,多品种小批量生产的适配性等优点也是单晶圆清洗的优势之一。山东微流控半导体器件加工高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。

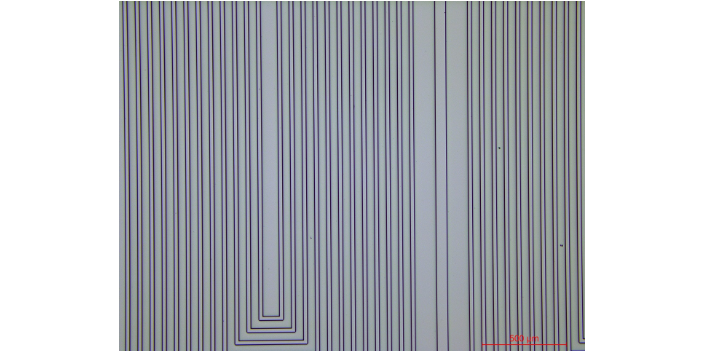

光刻机又名:掩模对准曝光机,曝光系统,光刻系统等,是制造芯片的中心装备。它采用类似照片冲印的技术,把掩膜版上的精细图形通过光线的曝光印制到硅片上。光刻胶是光刻工艺中较关键材料,国产替代需求紧迫。光刻工艺是指在光照作用下,借助光刻胶将掩膜版上的图形转移到基片上的技术,在半导体制造领域,随着集成电路线宽缩小、集成度大为提升,光刻工艺技术难度大幅提升,成为延续摩尔定律的关键技术之一。同时,器件和走线的复杂度和密集度大幅度提升,高级制程关键层次需要两次甚至多次曝光来实现。其中,光刻胶的质量和性能是影响集成电路性能、成品率及可靠性的关键因素。

光刻是集成电路制造中利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、X射线、微离子束、激光等新技术;使用波长已从4000埃扩展到0.1埃数量级范围。光刻技术成为一种精密的微细加工技术。光刻也是平面型晶体管和集成电路生产中的一个主要工艺。是对半导体晶片表面的掩蔽物(如二氧化硅)进行开孔,以便进行杂质的定域扩散的一种加工技术。一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。刻蚀,英文为Etch,它是半导体制造工艺,微电子IC制造工艺以及微纳制造工艺中的一种相当重要的步骤。

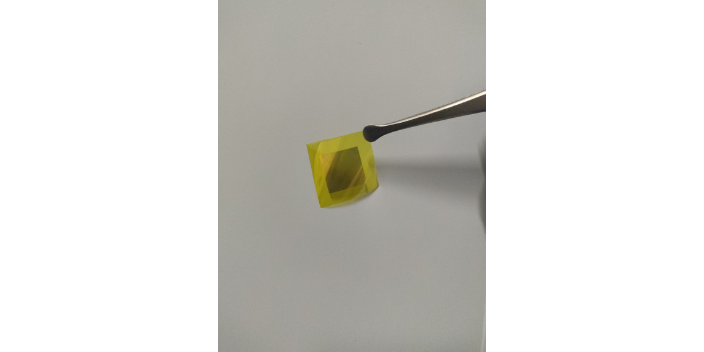

MEMS制造工艺是下至纳米尺度,上至毫米尺度微结构加工工艺的通称。广义上的MEMS制造工艺,方式十分丰富,几乎涉及了各种现代加工技术。起源于半导体和微电子工艺,以光刻、外延、薄膜淀积、氧化、扩散、注入、溅射、蒸镀、刻蚀、划片和封装等为基本工艺步骤来制造复杂三维形体的微加工技术。微纳加工技术指尺度为亚毫米、微米和纳米量级元件以及由这些元件构成的部件或系统的优化设计、加工、组装、系统集成与应用技术,涉及领域广、多学科交叉融合,其较主要的发展方向是微纳器件与系统(MEMS和NEMS)。微纳器件与系统是在集成电路制作上发展的系列适用技术,研制微型传感器、微型执行器等器件和系统,具有微型化、批量化、成本低的鲜明特点,对现代的生活、生产产生了巨大的促进作用,并催生了一批新兴产业。区熔硅单晶的较大需求来自于功率半导体器件。山东微流控半导体器件加工

半导体硅片行业属于技术密集型行业、资金密集型行业,行业进入壁垒极高。海南半导体器件加工步骤

清洗是半导体制程的重要环节,也是影响半导体器件良率的较重要的因素之一。清洗是晶圆加工制造过程中的重要一环,为了较大限度降低杂质对芯片良率的影响,在实际生产过程中不只需要确保高效的单次清洗,还需要在几乎所有的制程前后都进行频繁的清洗,在单晶硅片制造、光刻、刻蚀、沉积等关键制程工艺中均为必要环节。1.硅片制造过程中,经过抛光处理后的硅片,需要通过清洗过程来确保其表面的平整度和性能,进而提升在后续工艺中的良率。2.晶圆制造过程中,晶圆经过光刻、刻蚀、离子注入、去胶、成膜以及机械抛光等关键工序前后都需要进行清洗,以去除晶圆沾染的化学杂质,减少缺陷率,提高良率。3.芯片封装过程中,芯片需要根据封装工艺进行TSV(硅穿孔)清洗、UBM/RDL(凸点底层金属/薄膜再分布技术)清洗以及健合清洗等。海南半导体器件加工步骤

上一篇: 海南磁控溅射步骤

下一篇: 安徽单靶磁控溅射仪器