浙江射频磁控溅射技术

操作人员是磁控溅射设备运行和维护的主体,其操作技能和安全意识直接影响到设备的运行效率和安全性。因此,应定期对操作人员进行培训,提高他们的操作技能和安全意识。培训内容应包括设备的基本操作、维护保养要点、紧急处理措施等。同时,应强调安全操作规程,确保操作人员在操作过程中严格遵守安全规定,避免发生意外事故。随着科技的进步和磁控溅射技术的不断发展,一些先进技术被引入到磁控溅射设备的维护和保养中,以提高设备的稳定性和可靠性。例如,采用智能监控系统对设备的运行状态进行实时监测,一旦发现异常立即报警并采取相应的处理措施;采用先进的清洗技术和材料,提高设备的清洁度和使用寿命;采用自动化和智能化技术,减少人工操作带来的误差和安全隐患。磁控溅射技术可以制备出具有高耐磨性、高耐腐蚀性的薄膜,可用于制造汽车零部件。浙江射频磁控溅射技术

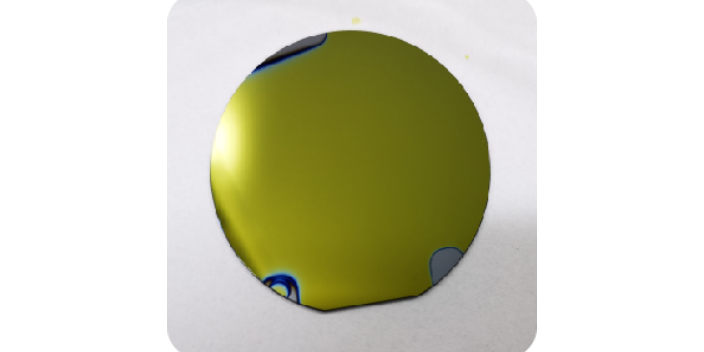

相较于电弧离子镀膜和真空蒸发镀膜等技术,磁控溅射镀膜技术制备的膜层组织更加细密,粗大的熔滴颗粒较少。这是因为磁控溅射过程中,溅射出的原子或分子具有较高的能量,能够更均匀地沉积在基材表面,形成致密的薄膜结构。这种细密的膜层结构有助于提高薄膜的硬度、耐磨性和耐腐蚀性等性能。磁控溅射镀膜技术制备的薄膜与基材之间的结合力优于真空蒸发镀膜技术。在真空蒸发镀膜过程中,膜层原子的能量主要来源于蒸发时携带的热能,其能量较低,与基材的结合力相对较弱。而磁控溅射镀膜过程中,溅射出的原子或分子具有较高的能量,能够与基材表面发生更强烈的相互作用,形成更强的结合力。这种强结合力有助于确保薄膜在长期使用过程中不易脱落或剥落。天津反应磁控溅射流程磁控溅射过程中,需要精确控制溅射电流和溅射功率。

在电场和磁场的共同作用下,二次电子会产生E×B漂移,即电子的运动方向会受到电场和磁场共同作用的影响,发生偏转。这种偏转使得电子的运动轨迹近似于一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动。随着碰撞次数的增加,二次电子的能量逐渐降低,然后摆脱磁力线的束缚,远离靶材,并在电场的作用下沉积在基片上。由于此时电子的能量很低,传递给基片的能量很小,因此基片的温升较低。磁控溅射技术根据其不同的应用需求和特点,可以分为多种类型,包括直流磁控溅射、射频磁控溅射、反应磁控溅射、非平衡磁控溅射等。

在溅射过程中,会产生大量的二次电子。这些二次电子在加速飞向基片的过程中,受到磁场洛伦兹力的影响,被束缚在靠近靶面的等离子体区域内。该区域内等离子体密度很高,二次电子在磁场的作用下围绕靶面作圆周运动,其运动路径很长。这种束缚作用不仅延长了电子在等离子体中的运动轨迹,还增加了电子与氩原子碰撞电离的概率,从而提高了气体的电离率和溅射效率。直流磁控溅射是在阳极基片和阴极靶之间加一个直流电压,阳离子在电场的作用下轰击靶材。这种方法的溅射速率一般都比较大,但通常只能用于金属靶材。因为如果是绝缘体靶材,则由于阳粒子在靶表面积累,造成所谓的“靶中毒”,溅射率越来越低。磁控溅射设备结构简单,操作方便,具有较高的生产效率和灵活性,适合大规模生产。

气体流量和压强对溅射过程和薄膜质量具有重要影响。通过调整气体流量和压强,可以优化等离子体的分布和能量状态,从而提高溅射效率和均匀性。一般来说,较低的气压有助于形成致密的薄膜,但可能降低沉积速率;而较高的气压则能增加等离子体的密度,提高沉积速率,但可能导致薄膜中出现空隙。因此,在实际操作中,需要根据薄膜的特性和应用需求,通过精确控制气体流量和压强,以实现溅射效率和薄膜质量的合理平衡。温度对薄膜的生长和形貌具有重要影响。通过控制基片温度,可以优化薄膜的生长速度和结晶度,从而提高溅射效率和均匀性。对于某些热敏材料或需要低温工艺的薄膜制备过程,控制基片温度尤为重要。此外,靶材的温度也会影响溅射效率和薄膜质量。因此,在磁控溅射过程中,应合理控制靶材和基片的温度,以确保溅射过程的稳定性和高效性。磁控溅射技术可以制备多种材料的薄膜,如金属、合金和化合物。海南磁控溅射技术

磁控溅射制备的薄膜可以用于提高材料的硬度和耐磨性。浙江射频磁控溅射技术

设备成本方面,磁控溅射设备需要精密的制造和高质量的材料来保证镀膜的稳定性和可靠性,这导致设备成本相对较高。耗材成本方面,磁控溅射过程中需要消耗大量的靶材、惰性气体等,这些耗材的价格差异较大,且靶材的质量和纯度直接影响到镀膜的质量和性能,因此品质高的靶材价格往往较高。人工成本方面,磁控溅射镀膜需要专业的工程师和操作工人进行手动操作,对操作工人的技术水平和经验要求较高,从而增加了人工成本。此外,运行过程中的能耗也是磁控溅射过程中的一项重要成本,包括电力消耗、冷却系统能耗等。浙江射频磁控溅射技术

上一篇: 福建多层磁控溅射技术

下一篇: 贵州双靶磁控溅射设备