青海全自动断路器组装平台

自动化断路器组装生产工艺是一个复杂且精细的过程,需要严格控制原材料质量、原材料及零部件的一致性,零部件加工和组装过程等各个环节的质量。随着科技的不断发展,未来自动化断路器组装生产工艺将更加智能化、高效化,进一步提高产品质量和生产效率。自动化断路器组装可以很好的服务中低压电气行业,解决人员急需,人员短缺的用工问题,稳定的工作效率以及可靠的质量控制,完美的符合各个需求行业以及公司的需求。并且可以根据需求进行个性化非标定制。断路器组装自动化智能生产线可以大幅提高生产效率、降低劳动强度、提高产品质量和便于管理等方面的优点。青海全自动断路器组装平台

随着全球化和市场竞争的加剧,断路器自动化组装生产线也将呈现出更加多元化的竞争格局。国内外企业将通过技术创新、市场拓展和品牌建设等方式提升竞争力,形成多元化的市场格局。这将为客户提供更多选择和更好的服务体验,同时也将推动整个行业向更高水平发展。同时,绿色环保和节能降耗也将成为断路器自动化组装生产线的重要发展方向。随着全球对环境保护和可持续发展的日益重视,制造业也将面临更加严格的环保要求和标准。因此,生产线将需要采用更加环保和节能的技术和材料,降低生产过程中的能耗和排放,实现绿色生产。此外,定制化生产也将成为断路器自动化组装生产线的重要趋势之一。随着市场需求的多样化和个性化,客户对断路器的定制化需求将不断增加。为了满足这一需求,英奥斯科技生产线将打造具备更高的灵活性和可配置性,能够快速适应不同型号和规格断路器的生产需求。青海智能断路器组装解决方案断路器组装自动化设备需要使用各种自动化技术,包括机器视觉、传感器技术、控制技术等。

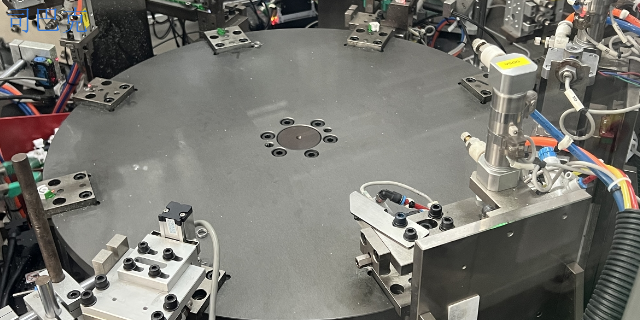

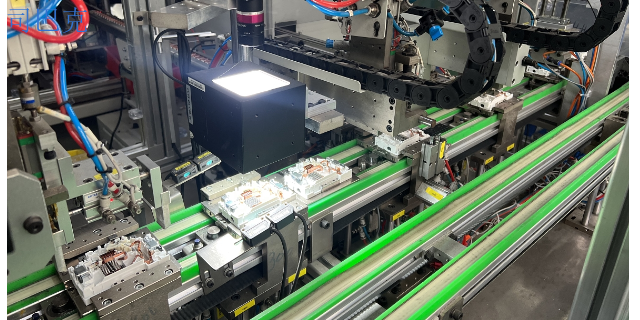

断路器组装自动化装配线结构设计:总体结构:断路器组装自动化装配线选择采用直线型布局,根据各零部件的特性特点划分为多个单元单位--调节螺钉与静触头组装单元、调节螺钉与磁系统组装单元、手柄机构组装与盒盖单元、自动穿钉与铆合单元、自动移印单元、脱扣检测单元、自动码垛单元。采用传送带和链板线传输特定工装的形式将各个单元连接起来。采用CCD视觉检测系统、光电传感器,传感器检测等,实现零部件错漏装检测、零部件位置检测、产品外观检测,确保过程质量受控。

自动化断路器组装的设备结构主要包括以下几部分:机械臂:用于抓取和放置断路器零部件。传送带:用于将零部件按照设定的顺序传送到指定位置。传感器:用于监测组装过程中的状态和位置。控制设备:包括PLC、触摸屏等,用于接收组装指令并控制设备运行。自动化断路器组装的流程一般包括以下步骤:准备工作:检查设备是否正常,准备好所需的零部件。上料:将零部件按照设定为位置按要求倒入料仓。组装:通过机械臂,或机构将零部件抓取并组装在一起。下料:将组装好的断路器放置在指定位置。检测:对组装好的断路器进行检测,确保其质量和性能符合要求。包装:对合格的断路器进行包装,准备出厂。我们的产品经过严格的测试和认证,符合国际标准和安全要求,能够保障客户的安全使用。

英奥斯科技的断路器自动化组装具有诸多优势,这些优势不仅体现在生产效率的提升上,还涉及到产品质量、成本控制、安全保障等多个方面。以下是对断路器自动化组装优势的详细阐述:自动化组装线通过引入先进的机械臂、传送带、自动上下料等装置,实现了断路器从零部件到成品的高效流转和精细组装。相较于传统的手工操作,自动化组装的速度快了数倍,从而大幅提高了生产效率。这种高效的生产方式有助于企业快速响应市场需求,缩短产品交付周期,提升市场竞争力。自动化组装线具有高度的一致性和精度,能够确保每个断路器在组装过程中都符合严格的质量要求。通过精确的力控技术和多种传感器的应用,自动化组装系统能够实时监测装配过程中的各项参数,如装配力、位置精度等,从而有效避免因人为操作失误或设备故障导致的质量问题。这种稳定可靠的生产方式有助于企业提升产品信誉,赢得客户的信赖和支持。自动化断路器组装生产线的传感器技术可以实现对断路器的自动化检测和控制,提高产品的可靠性和稳定性。河南整套断路器组装设计

自主开发MES管理系统,可以随时对断路器组装装配线进行监控与动态调整,实现生产协作化、质量跟踪全程化。青海全自动断路器组装平台

英奥斯科技的断路器自动化组装产线还具有强大的灵活性和定制化能力。他们能够根据客户的具体需求和实际情况,量身定制适合的生产方案,满足客户的个性化需求。同时,产线设计充分考虑了工人的安全需求和环境保护要求,配备了完善的安全防护措施和紧急停机装置,能够在紧急情况下迅速切断电源并停止设备运行,保护工人的生命安全。此外,他们还采用了环保材料和节能技术,降低了生产过程中的能耗和排放,为可持续发展做出了贡献。在产品质量控制方面,英奥斯科技采取了多重措施。首先,原材料和零部件在进入生产线前会经过严格的检验和筛选,确保其质量符合生产要求。其次,在装配过程中,每个工位都配备了先进的检测设备和仪器,对装配质量和精度进行实时监测和控制。例如,通过视觉检测系统对产品的外观和尺寸进行检测,确保产品外观无缺陷、尺寸精细。同时,利用质量追溯系统对生产过程进行全程记录,一旦发现质量问题,可以迅速追溯到具体的生产环节和责任人,以便及时采取纠正措施。然后,成品在出厂前会经过的性能测试和质检,确保其各项性能指标均符合国家和行业标准,以满足客户的实际需求。青海全自动断路器组装平台

上一篇: 宁夏断路器组装均价

下一篇: 宁夏自动化断路器组装案例