杭州CO2激光切膜打孔机薄金属激光打孔

皮秒激光切膜具有以下特点:首先,精度极高,能实现超精细切割,满足对膜材料的高要求。其次,速度快,可大幅提高生产效率。再者,热影响区极小,减少了对膜材料周边区域的损伤,确保膜的性能稳定。此外,皮秒激光切膜适应性强,可切割多种类型的膜材料。它还具有非接触式切割的优势,避免了传统切割方式可能造成的污染和损坏。操作简便,可通过计算机精确控制切割参数,保证切割质量的一致性。在电子、光学等领域,皮秒激光切膜技术有着广泛的应用前景。PET薄膜狭缝切割无粘性PI膜激光打孔异形加工个性裁切来图定制。杭州CO2激光切膜打孔机薄金属激光打孔

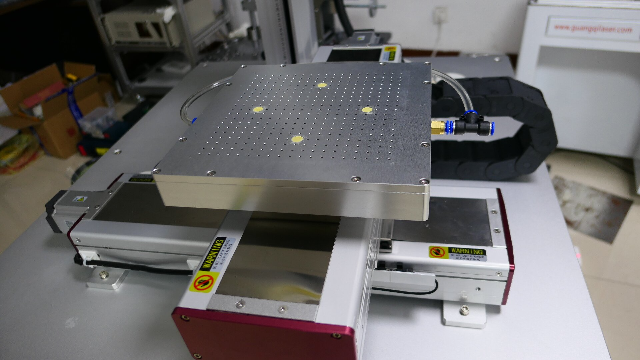

激光切膜打孔机

在电子产品向高密度、小型化、高可靠方向发展的背景下,柔性线路板(FPC)因为其可以自由弯曲、配线密度高、厚度薄等特点,成为满足电子产品小型化和移动要求的惟一解决方法。在FPC表面有一层树酯薄膜,起到线路保护和阻焊等的作用,其主要成分为聚酰亚氨(Polyimide,PI),工业界又称之为PI覆盖膜,它是主链上含有酰亚胺环(-CO-NH-CO-)的一类聚合物,其中以含有酞酰亚胺结构的聚合物**为重要。PI覆盖膜在高温下具有突出的介电性能、机械性能、耐辐射性能和耐磨性能,***用于航空、兵器、电子、电器等精密机械方面。随着激光技术的发展,使用紫外激光切割FPC与PI覆盖膜逐渐取代传统的模切。紫外激光切割属于无接触加工,无需价格昂贵的模具,生产成本**降低,聚焦后的光斑可*有十几微米,能够满足高精度切割和钻孔的加工需求,这一优势正迎合电路设计精密化的发展趋势,是FPC、PI膜切割的理想工具。新北区MOPA激光切膜打孔机薄膜划线激光切膜可借助紫外纳秒激光提升品质。

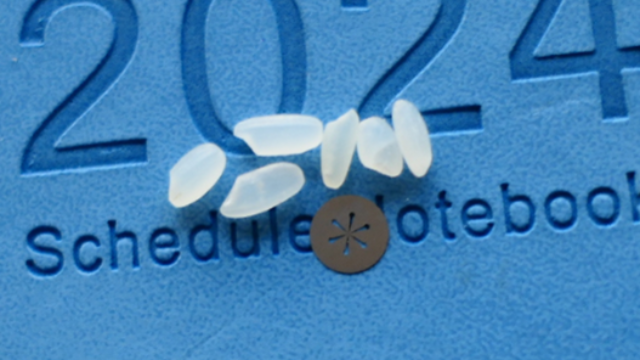

紫外激光,CO2激光,皮秒激光切膜,石墨烯膜,PET膜,PI膜激光切割,打孔,狭缝开槽加工,紫外激光在切膜加工中具有独特的优势。它的波长较短,能够产生极小的光斑,从而实现高精度的切割和打孔。对于 PET 膜和 PI 膜等材料,紫外激光可以在不损伤材料性能的前提下进行精细加工。此外,紫外激光的热影响区小,能够有效避免材料变形和烧焦等问题。在石墨烯膜的加工中,紫外激光也能发挥重要作用,可实现对石墨烯膜的精确切割和图案化加工,为石墨烯材料的应用提供了技术保障。

紫外皮秒激光切割音膜和振膜具有诸多独特特点。首先,高精度是其***优势之一。例如,紫外皮秒激光切割机能够实现微米级的切割精度,对于音膜和振膜这类对精度要求极高的材料来说至关重要。在音响设备制造中,音膜和振膜的形状和尺寸直接影响着音质的好坏。紫外皮秒激光切割机可以精确地切割出各种复杂形状的音膜和振膜,确保其在音响设备中的性能表现。热影响小也是紫外皮秒激光切割音膜和振膜的重要特点。皮秒激光的极短脉冲宽度使得热的传导和热扩散非常有限,因此对周围材料的热影响极小。这有助于保持音膜和振膜的性能稳定性,避免因热变形而影响音质。例如,在切割高分子材料的音膜时,紫外皮秒激光切割机不会使材料发生明显的热变形,保证了音膜的声学特性不受影响。紫外纳秒激光切膜的精度值得关注。

激光科技,重塑薄膜与超薄金属加工内容:正在为薄膜和超薄金属加工而苦恼?全新解决方案!我们拥有先进的激光切膜和激光打孔技术,无论是紫外纳秒、皮秒飞秒激光,还是MOPA激光、CO2激光,都能针对不同材料实现不同精度的打孔与切割。精细、高效、稳定,满足你的各种需求,让你的产品在市场上独具竞争力。专注于薄膜与超薄金属的激光加工。凭借强大的技术实力,运用多种激光如皮秒飞秒激光、CO2 激光等,为不同材料提供高精度的切割与打孔服务。从细微之处见品质,让你的产品工艺更上一层楼,快来体验先进激光科技的魅力吧。皮秒激光打孔的质量较高。烟台光纤激光切膜打孔机石墨烯激光打孔

在薄膜材料当中,CO2 激光打孔的可行性较高。杭州CO2激光切膜打孔机薄金属激光打孔

紫外纳秒激光切膜是一种先进的薄膜加工技术。紫外激光具有波长短、能量高、聚焦性好等特点,纳秒级的脉冲时间能在瞬间释放能量,实现对薄膜的精确切割。在眼镜偏光膜切膜中,紫外纳秒激光可以高精度地切割出各种形状的偏光膜,满足不同眼镜款式的需求。其优势在于切割边缘整齐、无毛刺,不会对偏光膜的性能产生不良影响。同时,由于激光切割是非接触式加工,避免了传统机械切割可能造成的损伤和变形。对于薄膜激光切割而言,无论是塑料薄膜、金属薄膜还是其他特殊材料的薄膜,紫外纳秒激光都能发挥出色的作用。它可以根据设计要求快速、准确地切割出复杂的图案和形状,提高生产效率和产品质量。而且,激光切割可以实现自动化操作,减少人工干预,降低生产成本。总之,紫外纳秒激光切膜技术为薄膜加工提供了一种高效、精确的解决方案。杭州CO2激光切膜打孔机薄金属激光打孔

上一篇: 合肥CO2激光切膜打孔机薄膜切割

下一篇: 常州CO2激光切膜打孔机PI膜开槽 狭缝