宁波微量润滑装置厂商电话

在传统的切削加工过程中,由于缺乏有效的润滑,刀具与工件之间的摩擦较大,导致刀具磨损严重,从而影响刀具的使用寿命。而微量润滑切削通过将润滑剂以极小的量喷射到切削区域,可以有效地降低刀具与工件之间的摩擦,减少刀具磨损,从而延长刀具的使用寿命。研究表明,采用微量润滑切削技术,刀具寿命可以提高2-3倍。在传统的切削加工过程中,由于缺乏有效的润滑,工件表面的粗糙度较大,影响了工件的外观和性能。而微量润滑切削通过将润滑剂以极小的量喷射到切削区域,可以有效地降低工件表面的粗糙度,提高工件表面质量。研究表明,采用微量润滑切削技术,工件表面粗糙度可以降低1-2个等级。通过定期对微量润滑设备进行保养,可以及时发现并解决潜在问题,确保设备始终处于良好的工作状态。宁波微量润滑装置厂商电话

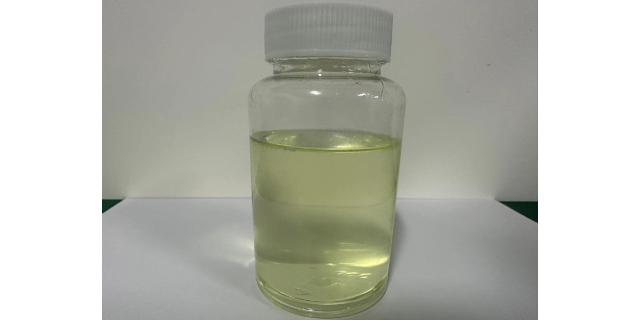

定期更换润滑剂:为了确保微量润滑设备的清洁度,应定期更换润滑剂。一般情况下,建议每班更换一次润滑剂。更换润滑剂时,应注意以下几点——使用合格的润滑剂:选择符合设备要求的润滑剂,避免使用劣质润滑剂,以免影响设备的清洁度和使用寿命。更换润滑剂前,应对设备进行清洗:在更换润滑剂前,应先对设备进行清洗,消除设备内部的杂质和油脂残留。更换润滑剂时,应注意安全:更换润滑剂时,应关闭设备电源,防止触电事故的发生。同时,应注意防止润滑剂溅入眼睛和皮肤,如有不慎溅入,应立即用大量清水冲洗。车床微量润滑系统品牌公司微量润滑设备可以有效地保护工件表面,提高产品表面质量,满足高级市场的需求。

在传统的金属切削过程中,由于刀具与工件之间的接触面积较大,摩擦力较大,导致切削力和切削热较高。这不只会导致刀具的磨损加快,还会影响工件的表面质量和加工精度。而微量润滑技术通过将极少量的润滑油以雾状喷射到切削区域,可以有效地降低刀具与工件之间的摩擦系数,从而减少切削力和切削热。实验表明,采用微量润滑技术后,切削力可降低30%以上,切削温度可降低50℃以上。由于微量润滑技术可以有效地降低切削力和切削热,从而减少了刀具的磨损,延长了刀具的使用寿命。实验表明,采用微量润滑技术后,刀具寿命可提高2倍以上。这对于企业来说,不只可以降低刀具的更换频率,减少刀具成本,还可以提高生产效率,降低生产成本。

微量润滑设备的存放地点应选择在干燥、通风、无尘的环境中,避免阳光直射和雨水浸湿。同时,存放地点应远离火源、高温和高湿环境,以免影响设备的性能和使用寿命。在设备存放前,应对设备进行彻底的清洁,消除设备表面的油污、切削液等杂质。清洁时应注意不要使用强酸、强碱等腐蚀性清洁剂,以免损坏设备表面。清洁后,应将设备放置在干净的地面上,避免与地面直接接触。在设备存放期间,应定期对设备进行检查,查看设备是否有损坏、锈蚀等现象。如发现异常情况,应及时进行处理,以免影响设备的正常使用。微量润滑设备的润滑油和切削液是保证设备正常工作的关键。在设备存放期间,应妥善保管润滑油和切削液,避免油品变质、泄漏等情况发生。同时,应定期更换润滑油和切削液,以保证其性能稳定。在微量润滑设备存放前,应对设备进行彻底的清洁,消除设备表面的油污、切削液等杂质。

微量润滑设备的润滑系统是保证设备正常运行的关键部件。操作人员应按照设备的使用说明书和厂家的建议,定期对润滑系统进行检查和保养。检查时应注意润滑油的液位、润滑油的质量等。如果发现润滑油液位过低或质量不合格,应及时更换润滑油。此外,还应定期对润滑系统的过滤器、管路等部件进行检查和清洗,确保润滑系统的正常运行。在设备运行过程中,可能会出现一些无法通过日常检查和清洁保养解决的问题。这时,操作人员应及时联系厂家或专业维修人员,对设备进行维修保养。维修保养时应注意遵循设备的使用说明书和厂家的建议,避免对设备造成不必要的损害。节能润滑系统可以采用高效的润滑方式,如喷射润滑、循环润滑等,减少润滑油的使用量。宁波微量自动润滑系统

节能润滑系统可以实现精确的润滑剂量控制,满足设备在不同工况下的润滑需求。宁波微量润滑装置厂商电话

在传统的切削加工过程中,由于缺乏有效的润滑,切削力和切削热较大,导致刀具磨损加快,同时也影响了工件的表面质量。而微量润滑切削通过将润滑剂以极小的量喷射到切削区域,可以有效地降低切削力和切削热,从而减少刀具磨损,提高工件表面质量。研究表明,采用微量润滑切削技术,切削力和切削热可以降低10-30%。在传统的切削加工过程中,由于缺乏有效的润滑,会产生大量的切削液和切屑,对环境造成污染。而微量润滑切削通过将润滑剂以极小的量喷射到切削区域,可以减少切削液的使用量,从而减少环境污染。此外,微量润滑切削还可以采用环保型润滑剂,进一步减少对环境的影响。宁波微量润滑装置厂商电话

上一篇: 微量油气润滑装置品牌公司

下一篇: 深圳通用微量润滑系统