电路板开发

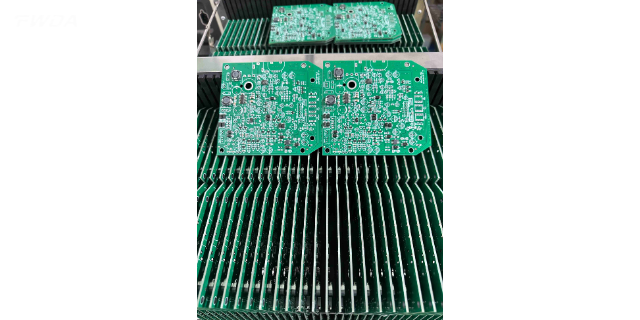

电路板设计与可制造性设计(DFM)。电路板设计与可制造性设计(DFM)紧密相关,良好的DFM可以提高电路板的生产效率和质量。首先,在元件封装选择上,要考虑生产工艺的兼容性。对于大规模生产,优先选择表面贴装技术(SMT)封装的元件,因为SMT工艺具有生产效率高、成本低的优点。同时,要选择标准的封装形式,便于自动化生产设备(如贴片机、回流焊炉等)的操作。在电路板的外形和尺寸设计方面,要符合生产设备的加工能力。例如,电路板的尺寸不能过大,否则可能无法放入生产设备中;其形状也尽量规则,避免出现过于复杂的异形,以方便加工和组装。在钻孔设计中,要考虑钻孔的直径、间距和深度等参数。钻孔的直径要符合生产工艺标准,过小的直径可能会导致钻头折断,过大的直径则可能影响电路板的机械强度。钻孔间距要适当,避免在钻孔过程中出现钻头偏移或电路板破裂的情况。柔性电路板适用于可弯曲的电子设备。电路板开发

电路板布局的基本原则与技巧。电路板布局是电路板设计开发的重要内容之一,良好的布局对于电路性能和可制造性至关重要。首先,要遵循信号完整性原则。对于高速信号,如高频时钟信号、高速数据传输信号等,要保证其传输线的长度短且等长,以减少信号的反射和延迟。可以通过合理规划布线层和使用蛇形线等方式来实现等长布线。在电源和接地布局方面,要采用大面积的铺铜作为电源层和地层,以降低电源的内阻和减少电磁干扰(EMI)。同时,要将模拟电源和数字电源分开,避免数字信号对模拟信号的干扰。对于敏感的模拟电路部分,如放大器电路,要将其布局在远离高噪声数字电路的区域,并采用隔离措施,如用地线将其包围起来。广东电源电路板装配电路板定制开发,认准广州富威电子,品质有保障。

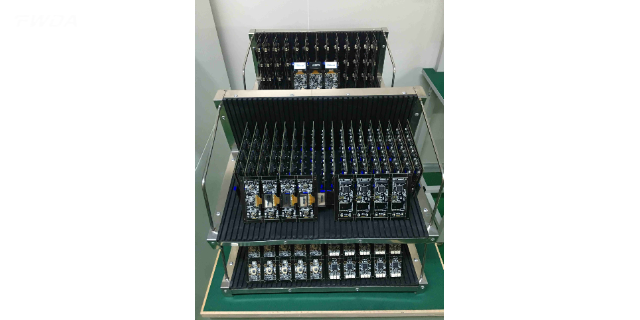

多层电路板是电路板技术的一次重大飞跃,它就像一座立体的多层建筑,在有限的空间内实现了更复杂、更高效的电路布局。与传统的单层或双层电路板相比,多层电路板通过将多个导电层与绝缘层交替叠加,极大地增加了线路的密度和布局的灵活性。这种结构不仅可以容纳更多的电子元件,还能有效减少信号干扰和传输损耗,提高电路的性能和稳定性。在高级电子产品如服务器、通信设备等领域,多层电路板发挥着至关重要的作用。它的设计和制造需要更高的技术水平和精密的设备,是科技创新背后不可或缺的内部引擎,推动着电子行业不断向更高性能、更小尺寸的方向发展。

在多层电路板设计方法上,首先要确定层数和各层的功能规划。一般来说,会有一个或多个电源层和地层,以及若干个信号层。在设计过程中,要注意层间的连接。通过过孔来实现不同层之间的信号连接,但过孔的设计也有讲究。过孔的大小、数量和位置都会影响电路板的性能。过多的过孔可能会增加电路板的寄生电容和电感,影响信号传输。同时,要考虑层间的信号耦合问题,避免在相邻层出现平行布线的高速信号,以防止信号间的串扰。在多层电路板设计完成后,同样需要进行多方面的仿真和测试,以确保其满足设计要求。有缺陷的电路板可能导致设备故障。

电路板的制造工艺是一门精细雕琢的电子艺术,它融合了化学、物理、机械等多学科的技术。首先是基板的制备,将绝缘材料进行切割、打磨等处理,使其达到所需的尺寸和形状。然后进行光刻,通过将光刻胶涂覆在基板上,利用光罩和紫外线曝光,将电路图案转移到光刻胶上。接着进行蚀刻,去除未被光刻胶保护的铜层,形成导电线路。之后进行电镀,在导电线路上镀上一层薄薄的金属,如锡、金等,以提高导电性和可焊接性。还有钻孔、孔金属化、表面处理等工序,每一个步骤都需要精确控制参数,确保电路板的质量和性能。整个制造过程需要高度自动化的设备和严格的质量检测体系,任何一个微小的瑕疵都可能影响电路板的功能。这种对工艺精度的追求,使得电路板制造成为了电子领域中一项充满挑战和技术含量的工作,也为电子设备的高性能运行提供了坚实的保障。电路板上的电容起到滤波的作用。韶关模块电路板插件

电路板的绝缘层能防止短路问题。电路板开发

柔性电路板是电子领域中的一种创新产品,它如同一条灵动多变的纽带,为电子设备带来了全新的设计可能性。与传统的刚性电路板不同,柔性电路板采用柔性的绝缘材料,如聚酰亚胺等,使其可以弯曲、折叠甚至扭曲,能够适应各种复杂的形状和空间要求。这种特性使得柔性电路板在智能手机、平板电脑、可穿戴设备等小型化、轻量化电子产品中得到广泛应用。它可以实现设备内部的紧凑连接,减少空间占用,同时还能提高产品的可靠性和耐用性。柔性电路板的制作工艺相对复杂,需要特殊的材料和设备,但它所带来的灵活性和创新性,为电子行业的发展注入了新的活力。电路板开发

上一篇: 佛山麦克风电路板

下一篇: 花都区数字功放电路板打样