杭州异质结电镀铜

相较于银包铜+0BB/NBB工艺,电镀铜优势在于可助力电池提效0.3-0.5%+,进而提高组件功率。我们预计银包铜+0BB/NBB工艺或是短期内HJT电池量产化的主要降本路径,随着未来银含量30%银包铜浆料的导入,浆料成本有望降至约3分/W,HJT电池金属化成本或降至5分/W左右。电镀铜工艺有望于2023-2024年加快中试,并于2024年逐步导入量产。随着工艺经济性持续优化,电镀铜HJT电池的金属化成本有望降至5-6分/W左右,叠加考虑0BB/NBB对应组件封装/检测成本提升,而电镀铜可提升效率约0.5%+,电镀铜优势逐渐强化,有望成为光伏电池无银化的解决方案。电镀铜可以增强金属的导电性和导热性,使其在电子和建筑领域中具有更好的性能。杭州异质结电镀铜

电镀铜是一种非接触式的铜电极制备工艺,有望助力光伏电池实现完全无银化。铜电镀技术在印刷电路板PCB等行业应用成熟,亦可用于晶硅电池金属化环节,其原理是在基体金属表面通过电解方法沉积金属铜制作铜栅线,进而作为电极收集光伏效应产生的载流子。铜电镀工艺发展优势明显,较银浆丝网印刷具备更低的银浆成本、更优的导电性能、更好的塑性和高宽比,有望替代高银耗的丝网印刷技术,进一步提高电池效率和降低银浆成本,助力HJT和XBC电池降本增效和规模化发展光伏电镀铜设备制造商光伏应用电镀铜技术应用的前景展望。

光伏电池是光伏系统实现光电转换的重要的器件,其制备流程主要分为清洗制绒、扩散制结、正背面镀膜、金属化印刷固化等几大工艺环节。金属化环节主要用于制作光伏电池电极栅线,通过在电池两侧印刷银浆固化金属电极,使得电极与电池片紧密结合,形成高效的欧姆接触以实现电流输出。金属化环节主要有银浆丝网印刷、银包铜丝印、激光转印、电镀铜、喷墨打印等几类工艺,传统的丝网印刷成熟简单是目前主流量产技术路线,其他工艺尚未实现大规模产业化。

异质结电镀铜的主要工序:前面的两道工艺制绒和PVD溅射。增加的工艺是用曝光机替代丝网印刷机和烤箱。具体分为图形化和金属化两个环节:(1)金属化:首先完成铜的沉积(电镀铜),然后使用不同的抗氧化方法进行处理(电镀锌或使用抗氧化剂制作保护层)。去掉之前的掩膜、铜种子层,露出原本的ITO。然后做表面处理,比如文字、标签或者组装玻璃,这是一整道工序,即完成铜电镀的所有过程。(2)图形化:先使用PVD设备做一层铜的种子层,然后使用油墨印刷机(掩膜一体机)的湿膜法制作掩膜。在经过掩膜一体机的印刷、烘干、曝光处理后,在感光胶或光刻胶上的图形可以通过显影的方法显现出来,即图形化工艺。电镀铜路线的第一步是种子层的制备,用来增加电镀铜与TCO层之间 的附着力。

光伏电镀铜设计的导电方式主要有弹片式导电舟方式、水平滚轮导电、模具挂架式、弹片重力夹具等方式。合理的导电方式对光伏电镀铜设备非常重要是实现可量产的关键因素之一。优良的导电方式可以实现设备的便捷维修和改善电镀铜片与片之间的电镀铜厚极差,甚至可以实现单片硅上分布电流的可监控性。釜川以半导体生产设备、太阳能电池生产设备为主要产品,打造光伏设备一体化服务。拥有强大的科研团队,凭借技术竞争力,在清洗制绒设备、PECVD设备、PVD设备、电镀铜设备等方面都有独特优势;以高效加工制造、快速终端交付的能力,为客户提供整线工艺设备的交付服务。 光伏电镀铜主要对栅线进行电镀,相对来说电镀加工自身来说加工难度不高。西安专业电镀铜丝网印刷

电镀铜技术路线湿膜光刻比干膜光刻多一道烘烤环节,但其性能优异和成本低,为目前主流路线。杭州异质结电镀铜

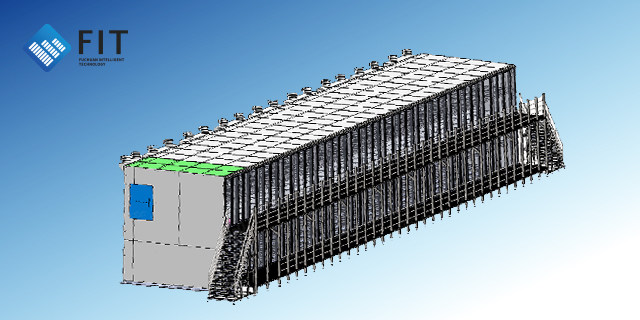

铜电镀工艺流程:种子层沉积—图形化—电镀—后处理,光伏电镀铜工艺流程主要包括种子层沉积、图形化、电镀及后处理四大环节,目前各环节技术路线不一,多种组合工艺方案 并行,需要综合性能、成本来选择合适的工艺路线。釜川(无锡)智能科技有限公司,以半导体生产设备、太阳能电池生产设备为主要产品,打造光伏设备一体化服务。拥有强大的科研团队,凭借技术竞争力,在清洗制绒设备、PECVD设备、PVD设备、电镀铜设备等方面都有独特优势;以高效加工制造、快速终端交付的能力,为客户提供整线工艺设备的交付服务。杭州异质结电镀铜

上一篇: 太阳能异质结金属化设备

下一篇: 高效HJT组件