FMEDA故障模式分析费用标准

分类是对过程控制的一些特殊过程特性进行分类,其符号是公司内部的规定,或是顾客的规定。失效起因/机理简单说就是每一种缺陷发生的可能的原因,原因可以是生产或装配所决定的。需对每一原因尽可能简要地描述。频度(发生率)是指具体的失效起因发生的可能性,这种可能性分级只表示其含义,不表示具体数字。只有通过设计更改或过程更改才可能改变频度级别。频度分1(极低频率)-10(很高频率)级。现行过程控制尽可能阻止现有过程失效模式的发生,可以采用防错措施或加工后评价等方法。比如F增加防错装置或增加检验频次。FMEDA需要对元器件的失效模式和影响进行概率分析和统计分析。FMEDA故障模式分析费用标准

ISA-84.01还开创了“安全生命周期”的概念,这是一个系统的设计过程,从概念过程设计开始,到SIS退役结束。安全生命周期图的简化版本如图1-2所示。ISA-84.01-1996标准已被更新的ANSI/ISA-84.00.01-2004(IEC61511Mod)[6]所取代。该标准几乎与全球使用的IEC61511[7]标准逐字逐句地相同,除了为涵盖现有安装而添加的条款。该标准是涵盖各行各业的国际功能安全标准系列的一部分。整个系列标准基于IEC61508[8]标准,该标准是非行业特定的,可用作整个系列的参考或“伞状”标准。许多人认为这一系列标准对可靠性工程领域的影响超过任何其他标准。黑龙江FMEDA质量过程FMEDA需要以市场和用户为导向,以满足用户需求和提高市场占有率为目标。

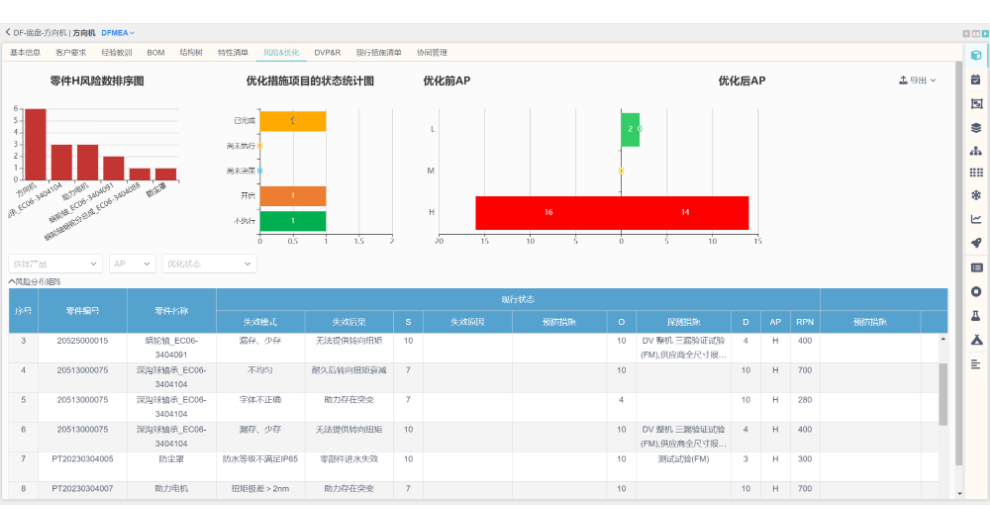

计算量化指标,根据硬件架构度量指标SPFM,LFM以及随机硬件失效评估PMHF计算公式,计算相应的指标。优化设计,对硬件设计可靠性进行综合评估,判定是否满足指定的ASIL等级要求,如果满足则分析结束,否则需要根据计算结果,优化硬件设计,增加新的安全机制或者采用更高诊断覆盖率的安全机制,然后再次进行计算,直至满足安全需求为止。针对该安全目标,罗列所有硬件组件,如下表所示,根据FMEDA步骤1至4,分别查询硬件组件失效率,失效模式及分布比例,并计算相应的硬件度量指标。

控制系统设计人员需要回答他们的问题:“哪种控制架构为应用提供可靠性?“哪种系统组合能为我带来未来五年较低的拥有成本?”“我应该用个人电脑来控制我们的反应堆吗?”“需要什么架构才能满足SIL3安全要求?”这些问题可以使用定量可靠性和安全性分析来回答。马尔可夫分析已被开发成回答这些问题的好的技术之一,特别是当不完全证明测试等时间相关变量很重要时。失效模式影响与诊断分析(FMEDA)已被开发和改进为定量测量诊断能力的新工具。这些新工具和改进的方法使得使用可靠性工程优化设计变得更加容易。FMEDA需要考虑元器件的设计、制造、测试和维修等方面的因素。

PFMEA失效原因分析为:模板缺陷——开孔尺寸过大等,频度为7,检测难度为6,其风险指数PRN为336。焊膏缺陷——粘度不当等,频度为5,检测难度为5,其风险指数PRN为200。焊膏印刷工艺参数设置不当,频度8,检测难度为6,其风险指数PRN为384。现行控制措施:保持刮刀压力一定,减慢印刷速度,实现焊膏好的成型。此外,控制脱模速率和模板与PCB的较小间隙。回流焊接预热温度和预热时间设置不当,频度为5,检测难度为4,其风险指数PRN为160。现行控制措施:降低预热温度,缩短预热时间。FMEDA需要对元器件的失效模式、影响和诊断方法进行详细的分析和评估。湖南FMEDA产品质量控制措施方案

FMEDA的分析需要考虑系统的所有组件和子系统,以便全方面评估系统的可靠性。FMEDA故障模式分析费用标准

剩下的问题是在计算SFF中怎样使用"无影响"和"不是一部分"失效率(或者不使用)。保守的方法是在计算时排除这两者,给产品提供一个较低的SFF估计。这种方法只考虑安全和危险失效对需要安全功能的直接影响。保守的供应商使用这种策略,使用的时间周期大概在2000年到2002年之间。非常清楚,不好的策略来计算"不是一部分"失效是"安全"的。这是因为一个产品设计者用一种近似特定的SFF门槛来设计,可能加入额外部件达到了那个门槛,但这些部件没有使安全功能得到提高。FMEDA故障模式分析费用标准

上一篇: 福建可靠度工程FTA

下一篇: 杭州FTA产品质量控制