模具去毛刺机哪家好

自适应精密磁链去毛刺、研磨、抛光一体化是一种综合的表面处理工艺,它将去除工件表面毛刺、研磨工件表面以改善粗糙度和对工件进行抛光以提高光泽度等多个工序整合在一个设备或一套工艺流程中。这种一体化的处理方式能够高效地提升工件的表面质量,使其达到较高的精度和外观要求。在设备方面,通常会采用多种工具或磨料组合。例如,利用带有磨粒的研磨盘或研磨刷,当工件与这些工具接触并相对运动时,磨粒对工件表面的毛刺产生切削、挤压等作用,将毛刺去除。同时,磨粒的研磨作用会对工件表面的微观不平度进行修正,降低表面粗糙度。随着研磨过程的持续和磨料精细程度的变化,工件表面逐渐变得光滑,实现抛光效果。在工艺过程中,还会涉及到对工件的合理装夹和运动控制,以确保工件各个部位都能均匀地接受研磨和抛光处理。全自动去毛刺,结合冷却液使用,有效控制温度,避免工件变形。模具去毛刺机哪家好

3D 打印技术种类多样,包括熔融沉积成型(FDM)、光固化成型(SLA)、选择性激光烧结(SLS)等。不同的打印技术会导致零件产生不同类型的毛刺。例如,FDM 打印的零件,由于材料是通过挤出头逐层堆积的,在层与层之间的过渡区域可能会出现多余的材料堆积形成毛刺;SLA 打印的零件,在支撑结构拆除后,零件表面可能会残留一些树脂小凸起作为毛刺。零件形状复杂,3D 打印可以制造出具有复杂几何形状的零件,如带有内部晶格结构、复杂曲面、细小通道的零件。这些复杂形状使得去毛刺工作更具挑战性,因为毛刺可能分布在各种难以触及的部位。自适应精密磁链去毛刺设备可以很好的有效去除这些毛刺。模具去毛刺机哪家好高效去毛刺研磨抛光设备,自动化生产,降低人工成本,提高生产效率。

进给量(在切削或研磨过程中,工件与工具之间的相对位移量)和研磨压力合适与否也会影响工作效率。合适的进给量和研磨压力可以保证毛刺有效去除的同时,使工具和工件充分接触,提高加工效率。如果进给量过大或研磨压力过高,可能会导致工件变形、工具损坏等问题;而进给量过小或研磨压力过低,则会使去毛刺过程过于缓慢。每个工件的加工时间和整个加工过程的循环次数需要合理设置。加工时间过长会导致工作效率降低,但如果加工时间过短,可能无法彻底去除毛刺。循环次数同样如此,对于一些难以去除的毛刺,可能需要多次循环加工,但过多的循环次数会增加不必要的时间消耗。

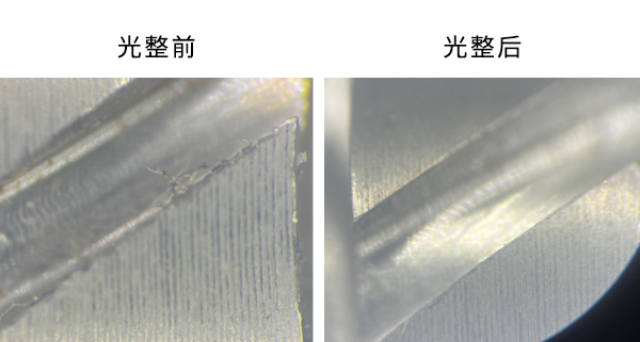

由于磁链的柔性和自适应特性,磨粒能够与毛刺充分接触并施加合适的力量,因此可以有效地去除各种微小、复杂形状的毛刺,并且不会对工件的表面造成损伤,能够保证工件的表面质量。相比传统的去毛刺方法,自适应柔性磁链精密光整技术可以在较短的时间内完成对工件的去毛刺处理,提高了生产效率。特别是对于批量生产的工件,其优势更加明显。该技术适用于多种材料的工件,如金属、陶瓷、塑料等,并且对于不同形状和尺寸的工件都具有良好的适应性,包括具有复杂形状、内部孔道、狭窄间隙等难以加工部位的工件。通常采用自动化的设备进行操作,只需将工件放置在设备中,设定好加工参数,设备就能够自动完成去毛刺过程,减少了人工操作的复杂性和劳动强度。全自动去毛刺机,搭载智能检测系统,实时监控去毛刺效果。

不同的去毛刺设备价格差异较大。简单的手动去毛刺工具(如手动锉刀、砂纸等)价格低廉,但效率很低;而高精度的激光去毛刺设备价格昂贵。在选择设备时,需要根据企业的资金状况和投资回报预期来考虑。如果预算有限,对于精度要求不是特别高的工件,可以选择价格相对较低的毛刷去毛刺设备或滚筒离心式去毛刺机。运行成本包括能源消耗、工具和磨料的更换成本、设备维护成本等。例如,机械切削式去毛刺设备的能源消耗主要是电机的电力,刀具磨损后需要定期更换,成本相对较高;而超声波去毛刺设备的能源消耗主要是超声波发生器的电能,磨料的消耗相对较少,维护成本可能相对较低。在选择工艺和设备时,需要综合考虑这些运行成本因素。微纳米可控去毛刺,满足航空航天领域对高精度零件的去毛刺需求。江苏微孔去毛刺机替代手工

微纳米可控去毛刺工艺,实现精密零件微小毛刺的高效去除。模具去毛刺机哪家好

自适应精密磁链去毛刺设备主动磁链去毛刺的应用领域:精密五金加工:用于精密五金零件的去毛刺、抛光和清洗,可提高零件的表面质量和精度,例如螺丝、螺母、垫片等。电子行业:适用于电子元器件、芯片引脚、电路板等的去毛刺处理,保证电子设备的电气性能和可靠性。医疗器械行业:对医疗器械零件进行去毛刺和表面处理,提高医疗器械的安全性和卫生性。航空航天领域:用于航空航天零部件的精密加工,去除零件表面的毛刺和杂质,确保零部件的质量和性能。首饰工艺品加工:对首饰、工艺品等进行打磨、抛光和去毛刺,使其表面更加光滑、亮丽。模具去毛刺机哪家好

上海伶机智能科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在上海市等地区的商务服务中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来上海伶机智能科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

上一篇: 江苏柔性自适应去毛刺机技术咨询

下一篇: 浙江钛合金去毛刺机厂家供应